Из чего делают пакеты

Сегодня мы настолько привыкли к упаковочным пакетам, что даже не задумываемся, какие материалы используются для того или иного вида. Отмечаем шуршание или сминаемость, степени прозрачности и прочности, но и не думаем, из чего делают пакеты миллионными тиражами. В зависимости от материала, пакеты могут быть разделены на следующие глобальные категории:

- из пластика;

- из бумаги;

- из крафта.

Рекомендуемые товары

Наиболее распространенным типом упаковки во всем пакетном разнообразии являются пакеты из полимеров (пластика): ПНД, ПВД и ПСД. Полиэтилен низкого давления (high density polyethylene, HDPE, PE-HD), представляющий из себя органическое соединение класса полиолефинов ((-СН2-СН2-)n).

Первичные гранулы ПНД – это термопластичный кристаллический полимер этилена белого цвета. Они имеют линейную структуру и небольшое количество ответвлений, за счет чего для них характерна высокая кристалличность.

Гранулы ПНД в промышленности получают с использованием технологий, обеспечивающих низкое давление. Наиболее популярными из них являются следующие: полимеризация в суспензии, получение высокомолекулярных соединений в гексане, газофазная полимеризация.

Методика полимеризации на сегодняшний день является самой распространенной. В качестве сырья для производства ПНД используется очищенный этилен и смешанный металлоорганический катализатор.

Подготовленный раствор проходит полимеризацию при высоких температурах и давлении 3,4-5,3 Мпа, он катализируется (с использованием в основном катализаторов Циглера—Натта) в течение 10-15 минут.

Из полученной массы полиэтилен получается удалением растворителя путем испарения и сепарации. Гранулированный полиэтилен подвергается обработке водяным паром.

Полиэтилен низкого давления обладает следующими отличительными характеристиками:

- Физические и механические свойства данного материала зависят от степени кристалличности, разветвлённости молекулярной массы. К примеру, тонкие полиэтиленовые пленки характеризуются большой пластичностью, в том время как в виде толстых листов данный материал приобретает жесткость. Водопоглощение ПНД не значительно (изделия из него не пропускают влагу и могут применяться в местах повышенной влажности).

- Химические свойства данного материала гарантируют изделиям из него повышенную морозостойкость. Он отличается стойкостью к воздействию большинства жиров, масел. Не вступает в реакцию c солями, щелочами и кислотами (следовательно, может быть использован для производства пакетов и иной упаковки для предприятий химической промышленности). Токсичных веществ при эксплуатации не выделяет. Сам по себе полиэтилен обладает повышенной чувствительностью к окислению, поэтому для увеличения его срока службы в него вводятся стабилизаторы. ПНД устойчив к сжиманию и растяжению, хотя и склонен к хладотекучести (изменению размеров при постоянной нагрузке).

Полиэтилен высокого давления (low density polyethylene, LDPE, PE-LD) представляет из себя продукт полимеризации белого цвета в гранулированном виде. В отличие от первичных гранул этилена, макромолекулы ПВД содержит боковые углеводородные цепи C1—С4, что приводит к тому, что плотность данного материала меньше, чем у ПНД и ПСД.

Вторичные гранулы – синтетический материал, получаемый в трубчатых реакторах методом полимеризации или в реакторах с использованием радиальных инициаторов. Выпускаться могут как в чистом виде, так и с добавлением красителей, стабилизаторов и т.д. полимеризация проходит под воздействием кислорода, органических пероксидов или их сочетаний.

Этилен смешивается с инициатором, нагревается и сжимается компрессором. Полученный полиэтилен очищают от непрореагировавшего сырья, отправляют на измельчительный конвейер, приводящий его собственно в тот вид, который, будучи подсушенным, расфасовывается и отправляется на склады.

Дополнительно может быть окрашен. Основная сложность в технологическом процессе – необходимость проводить его в устройстве, выдерживающем высокое давление; а кроме того для получения гранул, этилен должен пройти в реакционной системе несколько циклов - из-за невысокой степени превращения.

В отличие от ПНД, из чего делают пакеты, также, как и из ПВД, последний не устойчив к маслам и жирам, а также ультрафиолетовым лучам. В остальном же он представляет из себя удобный вариант упаковки.

Он хороший диэлектрик, не растворяется ни в одном из растворителей при комнатной температуре, выдерживает вес нагрузку от 7 до 20 кг. Получаемая из ПВД пленка прозрачна, гладкая на ощупь и легко тянется. В основном она идет на изготовление пакетов с петлевой и вырубной ручкой, в которых можно переносить предметы с режущими краями и острыми углами.

Полиэтилен среднего (смешанного) давления также называют смесовым полиэтиленом. Для его изготовления в различных пропорциях смешивают ПВД и ПСД. В зависимости от процентного соотношения материал будет иметь свойства, характерные для вышеуказанных материалов. Например, прочность получаемой пленки получится большей, если в ПВД добавить 4-15% первичных гранул; если за основу берется ПНД, а добавляются вторичные гранулы, то изделия приобретают большую эластичность и становятся более стойкими к разрыванию.

Этот вид полиэтилена получают при давлении 3—4 Мпа в автоклаве или трубчатом реакторе. Он имеет высококристалличную структуру. Химически стоек, физически прочен, является диэлектриком.

Полипропилен является термопластичным неполярным полимером синтетического происхождения, который также принадлежит к классу полиолефинов.

Химически представлен как (C3H6)n. Выпускается в виде гомополимера и сополимеров, полученных при низком и среднем давлениях путем сополимеризацией пропилена и этилен с добавлением металлоорганических катализаторов; в виде белого порошка или гранул; стабилизированным, неокрашенным и окрашенным.

Стандартно на российском рынке данный материал обозначается как ПП, однако могут встречаться и иные аббревиатуры, к примеру, PP HO (гомополимер), HIPP (высокоизотактический полипропилен гомополимер), PPМ (блок-сополимер пропилена и этилена (низкое содержание)), PPR (блок-сополимер пропилена и этилена (среднее содержание)), PPU (блок-сополимер пропилена и этилена (высокое содержание)), PP random copolymer (статистический сополимер пропилена и этилена), PP-EPDM или PP/EP (смесь полипропилена и тройного сополимера этилена, пропилена и диена), EMPP (полипропилен, модифицированный каучуком), mРР (металлоценовый полипропилен) и т.д.

Полипропилен может быть разделен на следующие виды (по отношению к главной цепи относительно боковых групп (СН3-)):

- изотактический;

- синдиотактический;

- атактический.

В промышленных масштабах производят полимер изотактического типа, отличающийся большой степенью кристалличности, твердостью, теплостойкостью и прочностью. По своей плотности полипропилен уступает полиэтилену, но при этом он более термостойкий и твердый, коррозийному растрескиванию практически не подвержен.

Полипропилену свойственна устойчивость к щелочам, растворам солей, ряду кислот и иным агрессивным средам. Существенное воздействие на него оказывают только сильные окислители. При нормальной температуре он не растворяется в органических жидкостях, может служить изоляционным материалом.

Максимальная температура эксплуатации PP 120—140ºС. Изделия из данного материала выдержат кипячение и стерилизацию паром без деформации или изменения свойств. Его температура морозостойкости колеблется от −5 до −15ºС, но эта характеристика может быть улучшена за счет добавления в макромолекулу этилена.

При этом, вследствие наличия третичных атомов углерода, данный материал чувствителен к воздействию ультрафиолета. Продолжительное облучение нестабилизированного ПП приводит к его преждевременному старению. Он прозрачен – это свойство полипропилен приобретает благодаря введению нуклеатора, а также особой настройке колебаний температур.

Бумага

Сегодня возрастает процент использования бумаги при производстве бумажных пакетов, поскольку это сырье является недорогим и экологически безопасным. Также пакеты из бумаги незаменимы для хранения и транспортировки многих товаров, которые не могут не потерять своих свойств при использовании полиэтилена. Кроме того, бумага идеально подходит для нанесения на ее поверхность рекламы различного характера.

В качестве исходного сырья может быть использована абсолютно любая бумага. Однако, для производства тонких пакетов чаще используют - картон мелованный.

На картон наносится специальное покрытие из клеящего и пластифицирующего вещества и пигмента (мела или каолина). Такое покрытие придает материалу дополнительные специальные свойства и блеск.

Мелование придает материалу, прежде всего, привлекательный внешний вид. Практически зеркальный глянец, низкая пористость лицевого слоя гарантирует наилучшую дальнейшую печатную обработку – качественное и яркое изображение.

Мелование можно осуществлять тремя способами: машинным, внемашинным и литым. Также используется метод избыточного нанесения покрытия на материал с последующим сглаживанием и выравниванием его шабером – длинной тонкой пластиной.

Этот метод получил название шаберного мелования. Кроме того, покрытие может быть нанесено в несколько слоев для обеспечения дополнительной белизны и блеска поверхности.

Материал, мелованный с одной стороны, получил название дуплекс. Он состоит из нижнего слоя (беленой или небеленой целлюлозы (макулатуры)), вкладыша (толстого слоя из целлюлозы, макулатуры или древмассы низкого качества), верхнего слоя (беленой или небеленой целлюлозы, древесной массы или отбеленной макулатуры) и собственно покрытия.

Состав материала, мелованного с обеих сторон, триплекса, несколько другой. Если вкладыш остается прежним, то верхний и нижний слои должны быть изготовлены из более качественного сырья.

По общеевропейской классификации мелованный картон делится на три типа:

SBB (SBS) - Solid Bleached Board (Sulphate) – изготавливается из беленой целлюлозы, цельный, плотностью 185 - 390 г/м2, одно- или двухсторонне мелованный;

FBB - Folding Boxboard – хромэрзац. – трехслойный (внешние слои изготовлены из беленой химической целлюлозы, вкладыш – из древмассы). Плотность его 170-850 г/м2, мелование – триплекс;

WLC - White lined Chipboard – изготавливается из макулатурной массы с возможным добавлением древмассы. Вкладыш выполнен из дешевого картона, внешние слои - из высококачественной макулатуры. Возможно мелование как дуплекс, так и триплекс.

Маркируют картон также по немецкой классификации на заводе-изготовителе: немелованный (UD), картон, изготовленный из первичных волокон, дуплекс и триплекс - GC, GD и GT соответственно.

В России существует ряд дополнительный характеристик: М – картон, мелованный по верхнему слою из беленой целлюлозы, МНО – картон мелованный (небеленная основа), МО – мелованный обложечный.

Мелованная бумага

Пакеты из мелованный бумаги. Из чего делают пакеты еще, так это из мелованной бумаги. Ее производство на начальном этапе не отличается от процесса получения обычной бумаги. Бумажное полотно обезвоживается прессуется и высушивается. Бумага наполняется каолином, карбонатом кальция, диоксидом титана и проклеивается.

Затем полотно пропускают под давлением и высокой температурой между валами для придания ему прочности, гладкости и блеска.

Затем бумагу покрывают однократно или многократно меловальной пастой. Каждое последующее покрытие наноситься либо на высушенное первое, либо на влажное. В зависимости от количества меловальной пасты, наносимой на бумагу, и глубины проникновения, мелование делится на легкое, полное и литое.

При шаберном меловании паста наноситься с избытком. А затем излишек ее удаляется специальным ножом, при литом – меловальный слой напыляется, что делает мелование более равномерным.

Мелованная бумага классифицируется по самым разным характеристикам: по содержанию волокнистых компонентов, по количеству слоев мелования, по массе меловального покрытия, по компонентному составу.

К свойствам мелованной бумаги относятся плотность, белизна, проницаемость для солнечного света, шероховатость, влажность и стойкость к выщипыванию бумажного полотна.

Каждая торговая марка предлагает несколько разновидностей бумаги различной плотности. Основные значения плотности мелованных бумаг – 70, 90, 130, 150, 200, 250, 300, 350 г/м2. Также пользуются спросом пакеты плотностью 80, 115, 170 г/м2.

Показатели шероховатости или гладкости определяют среднюю высоту микронеровностей бумаги в микронах. Данный показатель мелованных бумаг должен быть около 0,83 микрон. Стойкость к выщипыванию – это показатель который влияет на качество печати. У мелованной бумаги этот показатель варьируется от 4 до 7, что обеспечивает оптимальное впитывание краски.

Крафт

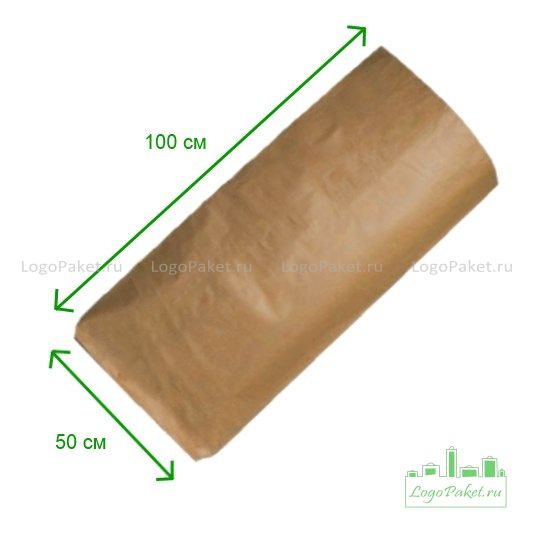

Сырьем для производства крафт-бумаги служит длинноволокнистая целлюлоза. Ее в дальнейшем обрабатывают определённым методом – сульфатной варкой. Его суть в том, чтобы удалить из поступившего сырья вещество лигнин, свойства которого препятствуют получению прочного и гнущегося бумажного материала. Основную часть крафт-процесса занимает обработка древесной щепы водным раствором, который содержит сульфат натрия и гидроксид.

Показатель плотности крафт-бумаги находится в диапазоне 35-120 г/м2. В зависимости от него определяется сфера применения крафт-бумаги. Пакеты из крафт-бумаги являются воздухопроницаемыми, прочными, влаго- и температуроустойчивыми.

Качество используемой при производстве целлюлозы позволяет придать крафт-бумаге различные оттенки. Использование неотбеленной древесины позволит получить коричневый цвет, отбеленной - оттенки от желтоватого до белого.

Немаловажно, что крафт-бумага является экологичной. Ее можно применять как вторсырье, благодаря использованию при ее производстве древесины. Крафт обладает превосходными защитными свойствами как от механических воздействий, так и от влияния температур и лучей прямого солнечного света.

Спанбонд

Слово «спанбонд» используется как для названия нетканого материала, так и для самой технологии его производства. Основным сырьем для создания данного материала являются химические волокна, в большинстве – полипропиленовые, к преимуществам которых относятся устойчивость к химическим веществам, механическим воздействиям и небольшой вес.

Фильерная технология является основным способом получения данного нетканого текстильного материала, путем расплавления полимерного сырья, проведения его полной очистки, составления смеси волокон и формирования непрерывных поточных нитей малого диаметра. Собственно, фильера представляет из себя перфорированную жаропрочную стальную пластину.

Впоследствии для скрепления полученным нитей можно при помощи различных технологий, в зависимости от желаемого результата (сферы применения). На производстве самыми распространенными являются метод иглопробивного скрепления и термосрепления (при помощи каландров, горячих валов, которые плавят нити в определенных точках).

Что касается характеристик спанбонда на физическом уровне, то данный материал имеет устойчивость к сминанию, обладает способностью восстанавливать первоначальную форму, после удаления «раздражителя», ставшего причиной местной деформации.

Длительное использования пакетов и сумок из спанбонда осуществимо за счет его устойчивости к воздействию жидкостей и кислот. Он не гниет и не плесневеет, без изменения прочности выдерживает холод до -55 °С, а при добавлении специальных компонентов на этапе производства жару до 130 °С. Может быть окрашен во время расплавления полимера, а также будучи уже сформированным в готовое изделие. Не токсичен в воздушной среде и воде при температуре окружающей среды даже при наличии других факторов и посторонних веществ.

Пэперматч

Технология производства пакетов «пэперматч» из полимерной бумаги позволяет интегрировать прочность, свойственную бумажным пакетам, с эластичностью и невысокой стоимостью полиэтиленовых.

В качестве добавок к полиэтилену используются карбонат кальция и тальк различных фракций. Эти добавки придают поверхности используемого материала матовость и «шершавость», делающую его похожим на пакет ПСД (полиэтилен среднего давления). На таких поверхностях выгодно смотрится шелкография. Краски отлично впитываются, изображения получаются блестящими и яркими.

Использование добавок делает пакет пэперматч похожим на бумажный – он сминается, хрустит и кажется достаточно плотным, обладая при этом прочностью полиэтилена.

На нашем сайте Вы можете заказать пакеты с печатью для уникализации и продвижения Вашего бренда еще эффективнее!