Процесс изготовления полиэтиленовых пакетов, "перекат", "недокат" пакетов

Что необходимо знать при заказе полиэтиленовых пакетов

Изготовление полиэтиленовых пакетов осуществляется путем выдувания с помощью экструдера, окрашивания и вырубки. На каждом этапе производства изделий неизбежен брак, именно по этой причине выдувается большее количество пакетов.

Изготовление полиэтиленовых пакетов осуществляется путем выдувания с помощью экструдера, окрашивания и вырубки. На каждом этапе производства изделий неизбежен брак, именно по этой причине выдувается большее количество пакетов.

От количества отбракованных изделий зависит конечное число пакетов. Максимально предусмотренное отклонение составляет +-10%.

Что такое «перекат» и «недокат»

Технология производства полиэтиленовых пакетов

Производство пакетов из полиэтилена осуществляется в несколько этапов:

- Выдувание полиэтиленовой «трубы» экструдером

- Нарезка трубы на части

- Склеивание швов методом сварки

По желанию заказчика изделия дополнительно ламинируют. Для пакетов-майка и фасовочных такая обработка не требуется, а вот для дорогих плотных пакетов с ручками ламинация актуальна.

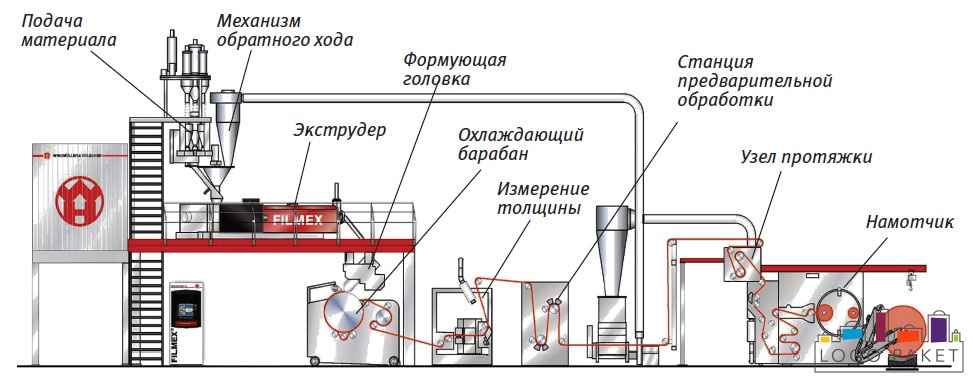

Изготовление полиэтиленовой пленки

Полиэтиленовая пленка производится методом экструзии. На начальном этапе полиэтилен загружается в виде гранул-шариков в бункер экструдера, где он расплавляется при температуре 180-240°С, продавливается и выдувается через круглое отверстие. Под напором воздуха расплавленный материал поднимается в верхнюю часть экструдера, охлаждается и наматывается на барабан. После намотки нужного метража пленку обрезают и начинают наматывать новый рулон.

Для получения непрозрачной пленки в бункер экструдера вместе с гранулами засыпают краситель.

Чтобы нанести рисунок или логотип, потребуется станок: для больших тиражей свыше 3000 подойдет флексографический станок, т.к. нанесение печати на пакеты методом флексографии выгодно для больших объемов. Флексограф наносит печать жидкими высокоэластичными красками. Станок состоит из валиков с насаженными мягкими полимерно-печатными формами. После подачи краски дозатором валик смачивается ею, после чего барабан запускает перемотку. В процессе перемотки пленка вращает валики, и на ней остается яркий, прочный рисунок.

Для небольшого тиража от 100 шт. применяется шелкографический станок. По сравнению с флексографией данный метод дороже, но выгоден для маленького объема печати. Рисунок наносится при помощи трафаретов, позволяет создать яркие и большие изображения.

Раскрой и сварка швов

Станок режет рулон согласно заданному шаблону, формирует складку на боку, спаивает донный шов. При температуре 180°С нагревательный пресс запаивает складки в швы. Запайка отвечает за прочность пакета, поскольку на дно идет максимальная нагрузка.

После того как пленка становится рулоном заготовок, ее отправляют на раскрой. Для этого рулон протягивается через оптический датчик, который фиксирует границы каждого пакета, ориентируясь на рисунок и швы. Особенно важно использование датчика при нанесении логотипа или рисунка в определенной части пакета.

С помощью горячего ножа или вырубного пресса вырезаются изделия по шаблону и формируются ручки в зависимости от вида пакета. Например, при изготовлении пакетов-маек вырезаются по форме с помощью специальной насадки для пресса. Прорубные ручки усиливают путем припаивания на них плотного пластика аналогичного цвета.

На последнем этапе производства готовые пакеты фасуются по 100 штук, отправляются на проверку качества, а потом — на склад.